Praxistipps | News | Updates

VISIONCON.

| Blog

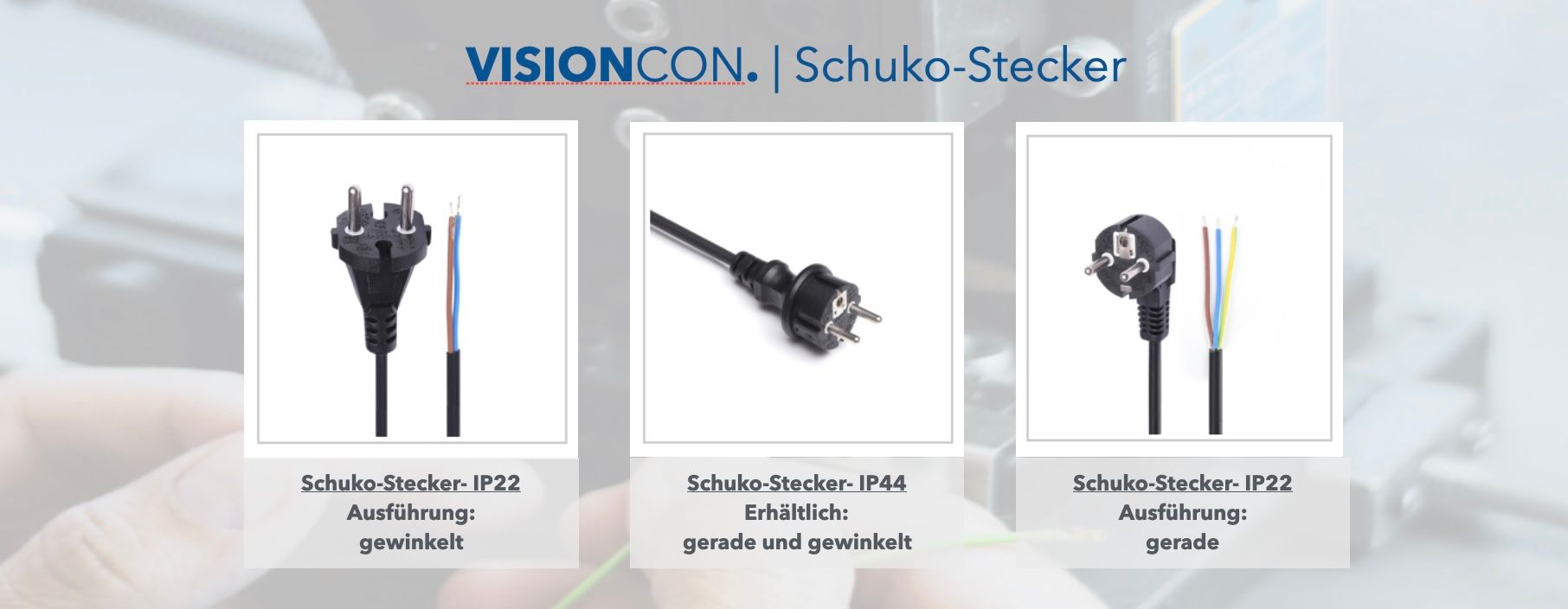

New post: - neu ! Schuko-Stecker, Schutzklasse IP44

Euro-Schuko-Stecker IP 44/ IP22 von VISISONCON.

– Ihre zuverlässige Verbindungslösung

Unsere Euro-Schuko-Stecker bieten höchste Qualität und Sicherheit für Ihre Anwendungen. Mit Schutzarten IP22

und IP44

gewährleisten sie zuverlässigen Schutz gegen Staub und Spritzwasser. Perfekt geeignet für alle, die auf eine langlebige, sichere Verbindung setzen. Vertrauen Sie auf die Innovation von VISISONCON.

| Connector Systems & Solutions

Erfahren Sie mehr zu unseren konfektionierten Schuko-Stecker:

Schuko-Stecker – Ihre zuverlässige Lösung seit Jahrzehnten

Schuko-Stecker sind seit über 50 Jahren ein fester Bestandteil der Elektrotechnik. Sie bieten pragmatische Lösungen für eine Vielzahl von Anwendungen – von Haushalten bis hin zu Industrieanwendungen. Mit hochwertigem Leitungsmaterial und Kabelspezifikationen wie H05V-F

und H05RN-F

garantieren sie hohe Flexibilität und sichere Stromübertragung. Zu den gängigen Kabelmaterialien gehören PVC- und Gummi- Isolierung

(für hohe Strapazierfähigkeit), wobei H05V-F für den flexiblen Einsatz und H05RN-F für den robusteren Einsatz unter härteren Bedingungen geeignet ist. Diese Stecker überzeugen durch ihre Robustheit, Benutzerfreundlichkeit und eine lange Lebensdauer.

>>> Ihre Anfrage unter: info@vs-connectors.de <<<

Unser Messestand für die SPS 2025 in Nürnberg nimmt Form an – und wir könnten nicht gespannter sein. Nach Wochen intensiver Planung und kreativer Feinarbeit stehen heute die letzten Handgriffe an. Die finale Phase des Aufbaus läuft, jede Schraube sitzt, jedes Detail stimmt. Mit jedem Element, das seinen Platz findet, wächst die Vorfreude: auf spannende Gespräche, inspirierende Begegnungen und den großen Showdown der Automatisierungsbranche. Dieses Jahr präsentieren wir Ihnen gleich mehrere Highlights: Hochleistungs-Ethernet-Datenkabel für maximale Geschwindigkeit und Zuverlässigkeit, Robuste Sensorleitungen und M12/ M8- I/O-Link-Gerätebuchsen für moderne, vernetzte Anlagen. Unsere erweiterte M12-/ M8 Anschlusstechnik zeigt, wie kompakte Schnittstellen die Industrie 4.0 noch smarter machen. Mit jedem Detail, das nun seinen Platz findet, steigt die Vorfreude auf inspirierende Gespräche und spannende Begegnungen. Besuchen Sie uns in Halle 10 / Stand 535 – wir freuen uns auf Sie! Link: www.vs-connectors.de